関連製品

Difrotec 超精度 干渉計 応用事例

D7での測定例

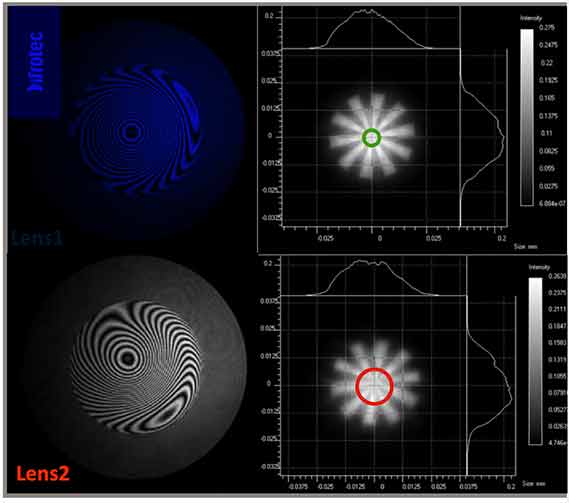

D7は、2つの同じレンズの間に大きな違いがあることを発見し、3倍の解像度の低下を予測しました。軌道上から画質を検証できることは、ミッションにとって非常に重要です。

フリンジパターンとシミュレートされたシーメンススターは、光学系の画像解像度を決定するのに役立ちます。

1. 宇宙カメラの画質の検証

Difrotec社は、タルトゥ天文台(Tartu Observatory)用の2つのレンズ、レンズ1とレンズ2、宇宙衛星Student Earth Orbiter(ESEO)用のレンズをテストしました。宇宙技術局は、520kmの宇宙空間に打ち上げられた後、最高品質の画像を提供するために、レンズが指定された仕様と同等であるかどうかを検証したいと考えました。

D7は、同一のレンズと思われる2つのレンズの波面品質が大きく異なり、画像の解像度も3倍劣っていることを発見した。D7は、波面収差3λのレンズの品質差をλ/1000の精度で識別した。レンズ1は1ピクセルあたり20m、レンズ2は520kmの撮影距離で1ピクセルあたり60mの解像力があります。

タルトゥ天文台では、高価な打ち上げの前に、衛星のカメラアセンブリを選択し、微調整するのに役立ちました。

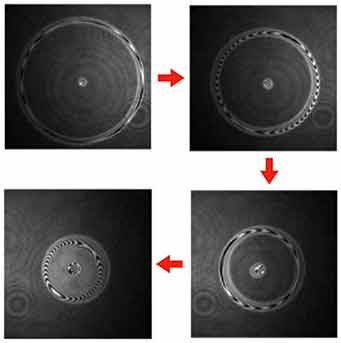

2. 明らかになった光学系の加工残渣

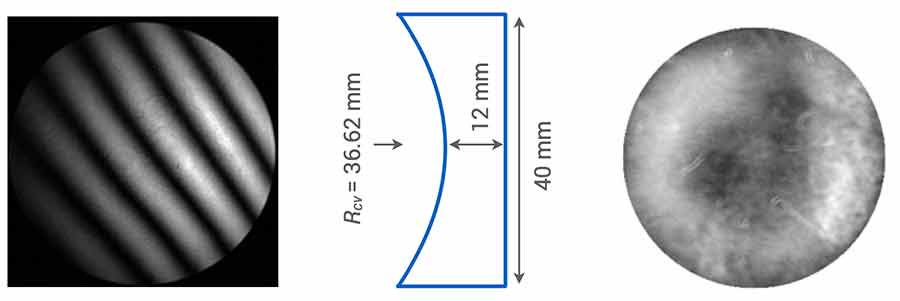

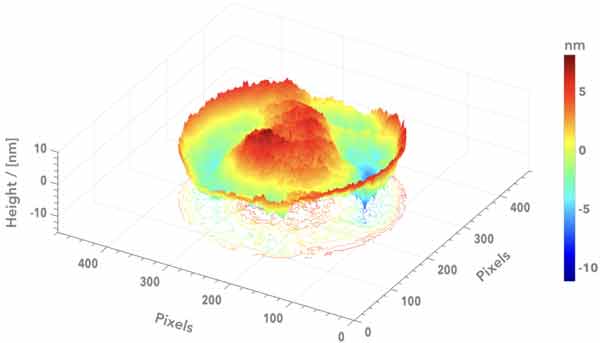

光学系の表面は、ピッチ研磨やラッピングなど様々な方法で一定の形状に加工されています。その際、製造された光学部品の性能に影響を与える残留物が発生します。一般的に、残留物の高さが数ナノメートル以下の場合、フィゾー干渉計で得られる表面マップからは残留物が見えません。D7では、形状形成技術の奥深さに迫ります。

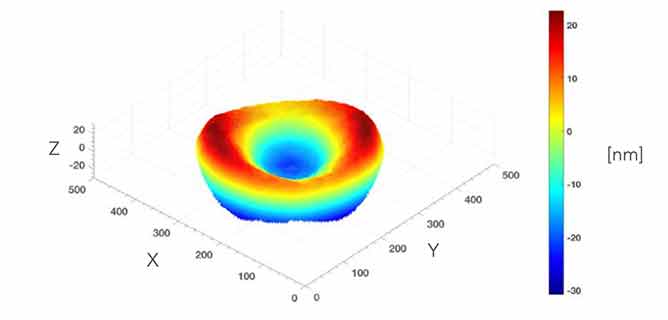

Peak to Valley = 20.44 nm RMS = 3.48 nm ラッピング法で加工された光学部品の表面形状

R# = 0.92

NA = 0.55

ラッピング残渣の典型的なパターンは、平滑化されたランダムな不規則性を含んでいます。

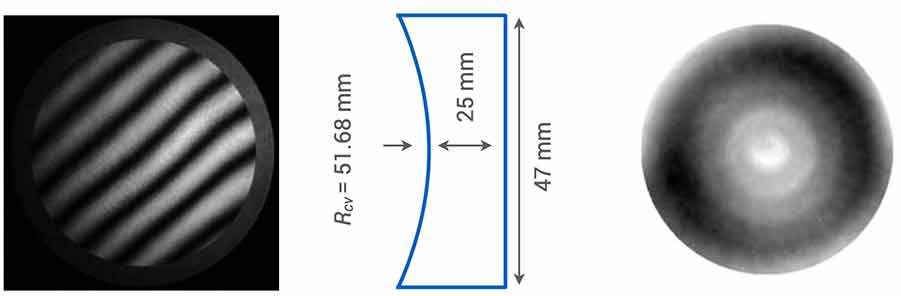

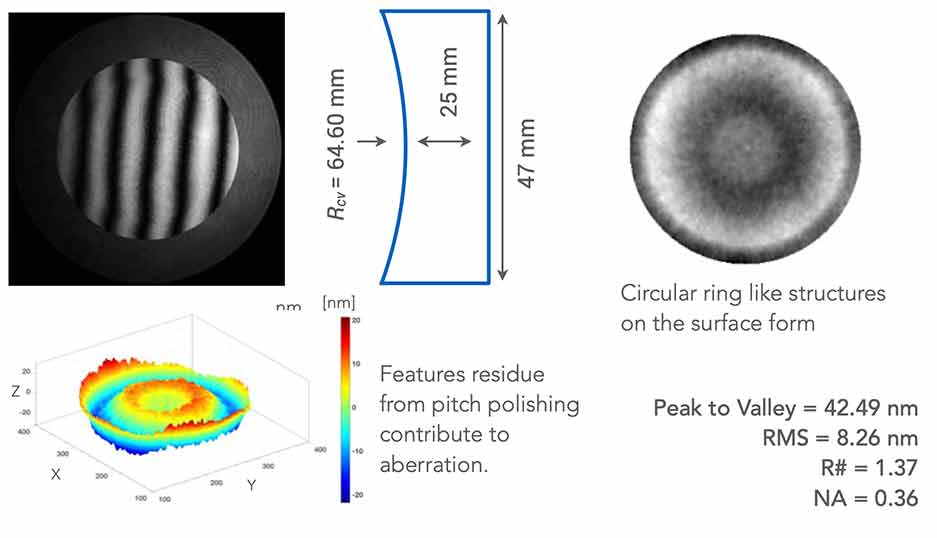

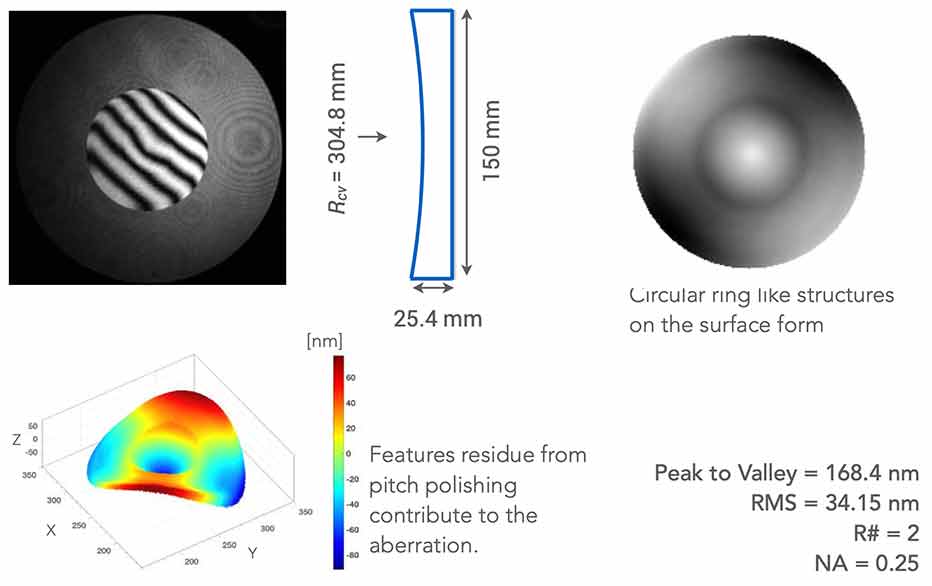

ピッチ研磨で形成された形状

ピッチ研磨は光学部品の成形によく使われます。これは、CNC旋盤の精度を順次上げていく複数のステップで行われる。ダイヤモンド入りのカッターヘッドで表面を仕上げる。旋盤の回転運動と接触アプローチにより、仕上げ時の欠陥が繰り返され、形状にリング状の構造が生じます。

Peak to Valley = 38.93 nm RMS = 8.18 nm 表面の円形リング状の構造は、ピッチ研磨によって光学部品が加工されていることを示しています。

R# = 1.1

NA = 0.45

ピッチ研磨加工の残渣は、浅い円形のパターンとして現れ、収差の原因となりますが、標準的なフィゾー干渉計では常に明確に見ることはできません。

Surface 2

アルミコーティングされた球面鏡

D7も同様に、鏡に加工した際に残った特徴を明らかにするのに有効です。

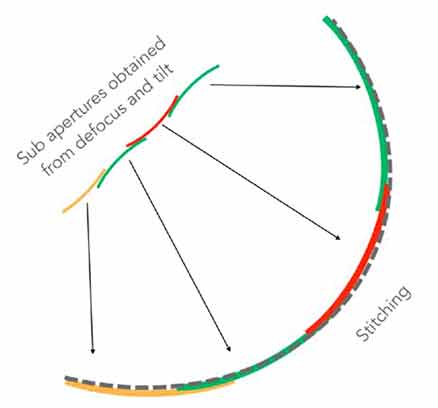

ステッチング

オーバーサイズの光学系と非球面

- R# ≥ 0.9の大きな球形の凹みは、D7を遠くに置くことで直接測定できます。

- 大きな開口部を持つ光学部品にはアクセサリーが必要です。

- 非球面や自由曲面には、高精度なサブアパーチャースティッチング(SAS)を使用しています。

- D7はオーバーレイに合わせるための精度の高い予備を持っています。

- アライメントが容易で、リトレースエラーがないため、ステッチ全体の精度を保つことができます。

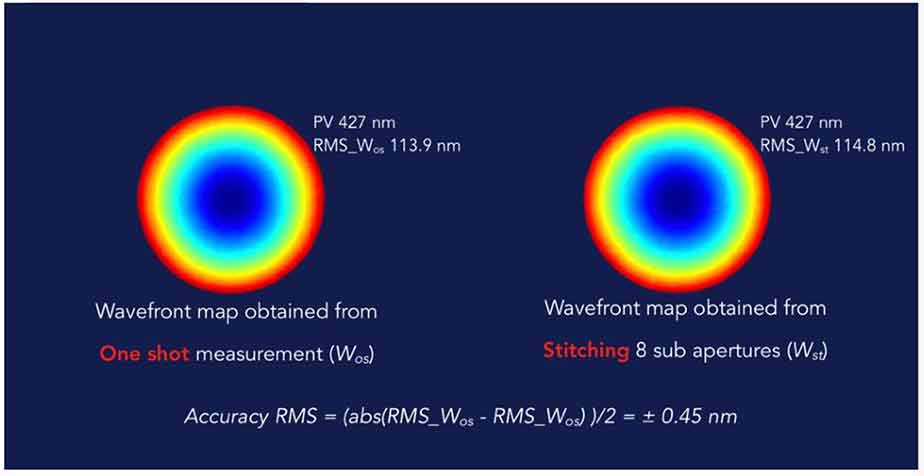

ステッチの信頼性を検証

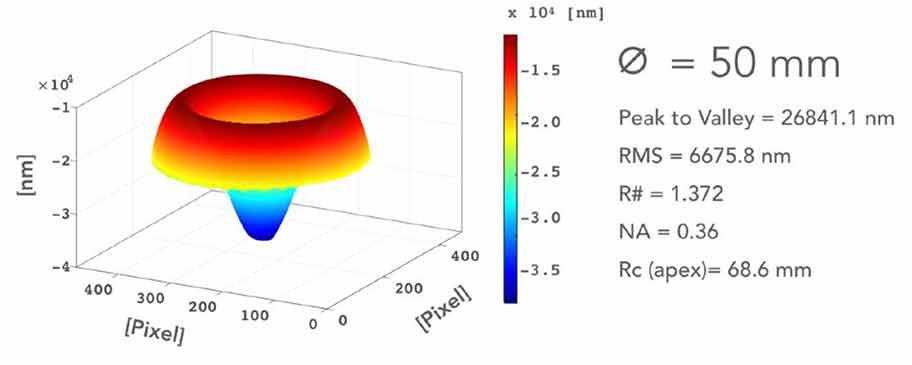

非球面コンケーブ・スティッチ

スティッチング

当社のアルゴリズムは、連続するサブアパチャー間に50%以上のオーバーラップがある限り、ステージパラメータや特別なスキャン手順を必要としません。つまり、サブアパチャーは、Z軸スキャン、横方向スキャン、放射状スキャン、またはリニアスキャン(長いスラブの場合)で得ることができます。

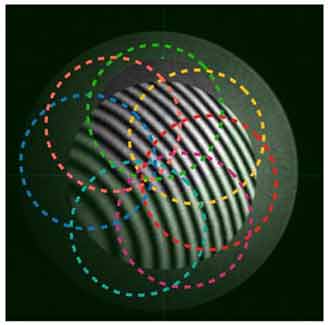

光軸を中心に一定の角度でテストパーツを回転させ、十分なオーバーレイが得られるようにフリンジを撮影します。

フリンジは、Z軸走査、すなわち非球面の上を測定するためにデフォーカスを変えることによって捕捉される。

Difrotec

Difrotec